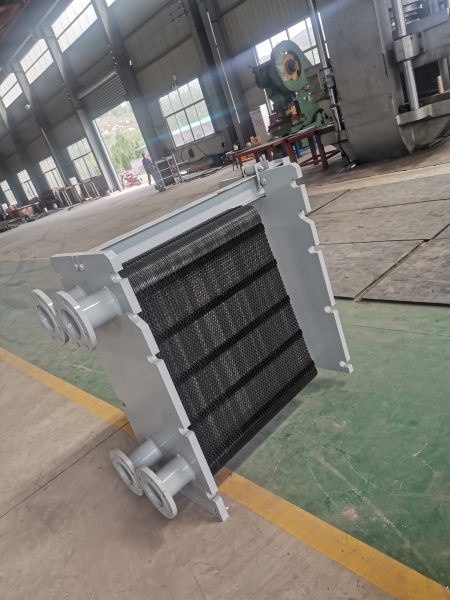

板式换热器

板式换热器

板式换热器具有传热系数高、结构紧凑、占地面积小、操作灵活、应用范围广、热阻力损失小、安装使用方便、投资成本低等优点。因此被广泛应用于石油、化工、热电、冶金、轻纺、食品、医药、暖通供热、核工业、船舶、海洋开发等领域。

随着现代工业的发展,合理利用能源和环境保护是世界各国首要解决的问题。板式换热器作为换热领域的一种高效换热产品早已引起国内外各厂家的重视,我公司借鉴和吸收了国内外同行业的先进技术,并与大学合作,研制和开发了高效、耐用、具有国际先进水平的板式换热器。板片采用独特的免粘挂垫结构,板片的加工采用独特工艺,增加了板式换热器的使用压力、使用温度和使用寿命。自行开发出适合不同介质和流量的板型,扩大了应用范围,大大降低了投资成本,提高了换热系数。采用工业自动流水线安装,提高了产品质量,增强了可靠性和信誉度,受到广大用户的好评。

一、结构原理及特点

板式换热器主要是由传热板片、密封垫片、压紧板、上下导杆、支柱、夹紧螺柱和螺栓等主要零件组成。传热板片四个角开有角孔并镶贴密封垫片,设备夹紧时,密封垫片按流程组合形式将各传热板片密封连接,角孔处互相连通,形成迷宫式的介质通道,使换热介质在相邻的通道内逆向流动,经强化热对流、热传导进行充分的热交换。

由于传热片特殊的结构,装配后在较低的流速下(Re=200)就能激起强烈的湍流,因而扩大了流体边界层的破坏程度,强化了传热过程。

板式换热器工作压力一般为1.0MPa~1.6 Mpa,工作温度一般低于160℃。用于水蒸汽加热或冷凝时,一般在板式换热器上附加减温管式换热器,来降温保护板式换热器的垫片,并增加蒸汽处理量。传热板片的材质一般为不锈钢材料;密封垫片一般使用丁腈橡胶、三元乙丙橡胶、丁腈食品橡胶、氟橡胶等材料。传热板片和密封垫片也可根据用户的不同需要选择其它材料。

本公司作为国内一流的换热设备生产企业,研制开发的产品主要技术特点如下:

1.传热效率高

传热板片波纹结构设计合理,有利于强化传热,可以使介质在较低流速下形成激烈的湍流状态,流道采用圆角过渡避免死区,结垢可能性大大降低,传热效率高。

2.使用寿命长

传热板片采用免粘挂垫结构,避免了粘结剂对传热板片的腐蚀;传热板片拉伸成型时,采用非同时合模新工艺,保证了板片均匀拉伸,波纹尺寸精确,使得传热板片各部分耐腐蚀能力及机械强度均匀。从而延长了板式换热器的使用寿命。我公司板式换热器设计使用寿命:15年。

3.受力性能好

传热板片流道四周采用加强结构;波纹尺寸合理;使得各接触点分布均匀。耐压能力提高,最高可达2.5Mpa。

4.压力阻力损失小

传热板片角孔处波纹方向科学采用流线型 ,避免流动死区,流道当量直径增大。

5.运行安全可靠

本公司生产的板式换热器密封垫片利用双道密封结构,在板片夹紧状态下变形小,回弹性好,组装及维修重新组装后垫片密封可靠,换热器无内泄现象,如有外泄现象可及时发现处理。密封垫片老化速度慢。

二、安装

1.设备拆箱后,您应按发货清单所列项目逐项进行检查,如果有不符合项目应立即函告本公司,以便及时解决。

2.设备上设有吊环供吊装使用,在起吊前根据铭牌上所注的质量选好起吊设备。

3.设备要水平安装,要安装在没有管道或其它设备堵塞的地方,保证设备周围有1米左右的空场,以便维护、检修。

4.输送液体进入设备的泵,应装有节流阀;如果泵的出口最高压力大于设备的最高压力时,应安装安全减压阀。

5.如果装配截止阀、节流阀、减压阀、压力控制阀时,应安装在设备的进口处,切勿安装在出口处。

6.安装前,设备的进出口管道里面要清理干净,防止砂石、油污、焊渣等到杂物进入设备 ,以免造成内部阻塞或损伤板片。最好在设备入口前设置过滤器以防止各种杂质进入设备造成阻塞,对于水质较差地方的客户应在设备前设置除垢装置,来保证设备的传热效果,使设备处于最佳状态。

7.在管道法兰处应加密封垫,密封垫要准确地放在法兰的正中。

8.进入设备的水应经过软化处理,这样可以提高设备的换热效率,延长使用寿命。

9.设备的进出水口应增设旁通,在设备第一次运行时可将系统内的水经循环后排掉,待系统内的水质达到要求时再关闭旁通阀系统正式运行。

10.换热器进出水的管道上应设置压力表用来监控换热器的工作状态,确定清洗时间。

11.换热器的接口与管路对接时应按照换热器图纸中的管口表,避免换热器接管受管道伸缩应力,安装完毕后做好标记。

三、运行

1.在设备运行前应检查各螺栓是否松动,如松动首先要夹紧到夹紧尺寸。

2.启动前,应打开换热器的所有出口阀,关闭换热器的进口阀,启动泵后,再慢慢地打开换热器的进口阀,逐渐提高压力,避免瞬时冲击而产生局部高压损坏设备。

3.换热器运行时,为防止一侧超压,进换热器冷、热介质的进口阀应同时打开,或者是先缓缓的注入低压侧流体,然后再缓缓地注入高压流体。

4.根据换热器进出口温度计的指标,用节流阀来控制冷、热流体的流量,以便达到所需要的工艺参数,稳定操作。

5.换热器因故停车,其操作步骤应按启动的逆过程进行。

6.当进行汽—液热交换时,汽体通道侧应为单流程,且入口在上。

7.用于食品行业的设备,使用前应将换热器进行严格清洗消毒,清洗时可用热水进行,以便清除设备中的空气油污和杂物。

8.在管路系统中应设有排气阀,开车后应排除设备中的空气,以防止空气停留在设备中,降低传热效果。

9.当两种介质温差较大时,可先通入低温介质,后通高温介质,如遇停机或断电时应立即关掉高温介质的入口阀(其配套阀门必须密封良好,不允许泄漏,以避免垫片在高温状态下无热交换,而过早老化),然后关掉低温介质。

10.冷、热介质如含有大颗粒泥砂或其它杂物应先进行过滤,禁止用污水进行水压试验和运行使用,以防影响设备使用寿命。(我公司专业生产与之配套的各种型号过滤器,定货时请予说明)。

四、维修

在换热器运行的场所,应在换热器进出口管路上安置合适量程并经校正的压力表、传感器、温度计、流量表等仪表。根据仪表读数确立换热器运行状态。当换热器长期工作时,板片表面将产生不同程度的水垢或沉淀物,从而增加流阻和降低传热性能,因此必须根据水质或介质的实际状态制定运行周期,进行定期的检查和清洗。清洗时,可机械清洗或化学清洗。

1.机械清洗

(1)松开换热器,卸下夹紧螺栓,将活动压紧板平移向支柱,使板片间有一定的距离,然后即可进行清洗,如需要更换密封垫片和坏板片时,应将板片上端向活动压紧板方向倾斜,再从悬挂横梁悬挂口处脱出,并使板片下端也脱离下横梁,然后取出板片即可。

(2)对于化工行业中有些运行介质,由于受温度或化学反应的影响而生成固体物质,必须分析其成分,配置适当清洗剂进行洗刷或蒸煮。

(3)清洗板片时,要用棕丝刷或纤维刷刷洗,切勿用钢丝刷,以免划伤板片,降低耐腐蚀性能。

(4)密封垫片时,要小心清洗,以防止划伤垫片。

(5)板片刷洗完毕后用清水冲洗,用洁净的布或棉纱将板片、密封垫片擦拭干净,使其上面不能留下任何固体颗粒。

(6)装配换热器时,应按着流程进行组装并检查板片的排列是否正确。

(7)坏板片和老化的垫片应予以更新。

(8)夹紧板片时,应按对角线顺序保证两压紧板上、下及左右的距离偏差不大于8.0㎜,当夹紧到给定的加紧尺寸时,偏差必须小2.0㎜,夹紧后,方能拧紧地角螺栓.

(9)水压试验:设备检修后应进行水压试验、无外漏、内泄为合格。步骤如下:

a)检查夹紧尺寸是否符合样本要求。

b)安装盲板和试压泵,试压泵口安装压力表。

c)要用适当的介质(一般为氯离子含量小于5%的软化水)进行试压。

d)完全排出设备的空气,按照设计压力的1.25倍进行单侧试压,保压。

(10)泄漏原因

a)介质内泄:原因是板片被腐蚀穿孔或密封垫老化。

b)介质外泄:原因是密封胶垫老化或组装不当。

2.化学清洗

化学清洗可以不拆板片清洗。首先关闭系统进出水阀门,在换热器接管上接一个清洗系统,使相应的清洗介质在每侧流道里循环,待污垢充分软化脱落后再打开排污口排净,再用清水冲刷干净。

注意:选择的清洗液应对板片材料、密封胶垫毫无损害。

五、保养

1、季停止运行的换热器应及时放掉设备内的介质,或采取其它的防冻措施,避免冻坏设备。

2、设备若长期不用时,应将夹紧螺栓放松到不小于1.15L的尺寸,使用时再按要求夹紧。

3、设备正常运行时,在信号孔处发现介质流出,应进行分析,如果螺栓松动或是由于长期热交换而伸长,应按要求重新夹紧,但不得过紧以免压坏板片,如果是密封垫老化应予以更换。

办公地址:济南市长清区齐鲁创新谷

办公地址:济南市长清区齐鲁创新谷 电话:0531-66581109

电话:0531-66581109 传真:0531-66581109

传真:0531-66581109